I dag er premium Q235 stålspoler det mest populære materiale tilsolcellepaneler til gadeFordi solcelledrevne gadelamper udsættes for vind, sol og regn, afhænger deres levetid af deres evne til at modstå korrosion. Stålet galvaniseres typisk for at forbedre dette.

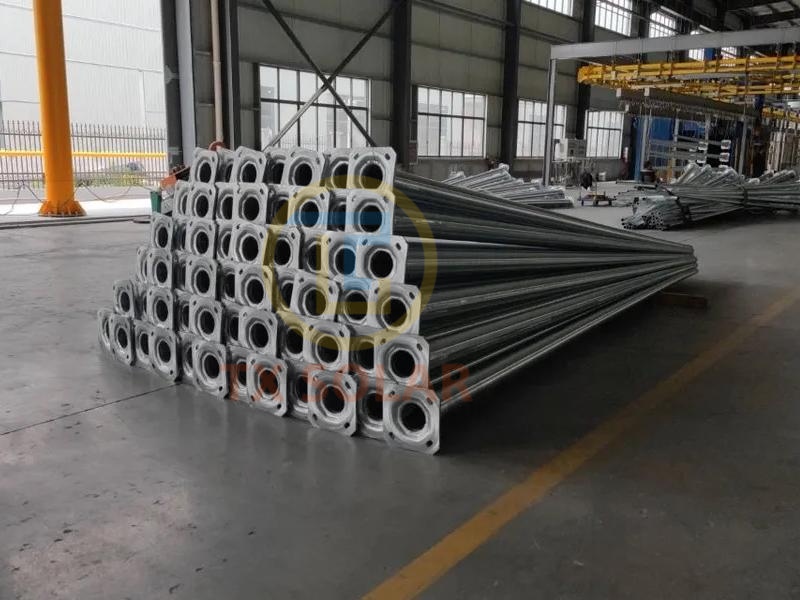

Der findes to typer zinkbelægning: varmgalvanisering og koldgalvanisering. Fordivarmgalvaniserede stålstængerer mere modstandsdygtige over for korrosion, anbefaler vi normalt at købe dem. Hvad er forskellen mellem varmgalvanisering og koldgalvanisering, og hvorfor har varmgalvaniserede master overlegen korrosionsbestandighed? Lad os tage et kig på Tianxiang, en berømt kinesisk fabrik til gademaster.

I. Definitioner af de to

1) Koldgalvanisering (også kaldet elektrogalvanisering): Efter affedtning og bejdsning placeres stålet i en zinksaltopløsning. Opløsningen forbindes til elektrolyseudstyrets negative elektrode, og en zinkplade placeres overfor, forbundet til den positive elektrode. Når strømmen tændes, og strømmen bevæger sig i retning fra den positive til den negative elektrode, dannes et ensartet, tæt og velbundet zinklag på overfladen af stålrøret.

2) Varmgalvanisering: Ståloverfladen nedsænkes i smeltet zink efter rengøring og aktivering. Et lag af metallisk zink udvikles på ståloverfladen som følge af en fysisk-kemisk reaktion mellem jern og zink ved grænsefladen. Sammenlignet med koldgalvanisering producerer denne metode en stærkere binding mellem belægningen og underlaget, hvilket forbedrer belægningstætheden, holdbarheden, den vedligeholdelsesfri drift og omkostningseffektiviteten.

II. Forskelle mellem de to

1) Forarbejdningsmetode: Navnene gør forskellen tydelig. Zink udvundet ved stuetemperatur anvendes i koldgalvaniserede stålrør, hvorimod zink udvundet ved 450°C til 480°C anvendes til varmgalvanisering.

2) Belægningstykkelse: Selvom koldgalvanisering normalt kun giver en belægningstykkelse på 3-5 μm, hvilket gør forarbejdningen meget enklere, har den dårlig korrosionsbestandighed. I modsætning hertil giver varmgalvanisering typisk en belægningstykkelse på 10 μm eller mere, hvilket er flere gange mere korrosionsbestandigt end koldgalvaniserede lysmaster.

3) Belægningsstruktur: Belægningen og substratet er adskilt af et forholdsvis sprødt lag af en blanding ved varmgalvanisering. Da belægningen udelukkende er lavet af zink, hvilket resulterer i en ensartet belægning med få porer, hvilket gør den mindre tilbøjelig til korrosion, har dette ringe effekt på dens korrosionsbestandighed. I modsætning hertil bruger koldgalvanisering en belægning lavet af zinkatomer og en fysisk adhæsionsproces med talrige porer, hvilket gør den modtagelig for miljøkorrosion.

4) Prisforskel: Produktion af varmgalvanisering er mere vanskelig og kompleks. Derfor bruger mindre virksomheder med ældre udstyr typisk koldgalvanisering, hvilket resulterer i betydeligt lavere omkostninger. Større, mere etablerede producenter af varmgalvanisering har generelt bedre kvalitetskontrol, hvilket fører til højere omkostninger.

Ⅲ. Sådan skelner man mellem koldgalvanisering og varmgalvanisering

Nogle mennesker vil måske mene, at selvom de kender forskellen på koldgalvanisering og varmgalvanisering, kan de stadig ikke se forskel. Det er forarbejdningsmetoder, der er usynlige for det blotte øje. Hvad hvis en skruppelløs købmand bruger koldgalvanisering i stedet for varmgalvanisering? Faktisk er der ingen grund til bekymring. Koldgalvanisering ogvarmgalvaniseringer ret lette at skelne.

Koldgalvaniserede overflader er relativt glatte, hovedsageligt gulgrønne, men nogle kan have iriserende, blåhvide eller hvide med et grønligt skær. De kan virke noget matte eller beskidte. Varmgalvaniserede overflader er til sammenligning noget ruere og kan have zinkudsmykning, men de ser meget lyse ud og er generelt sølvhvide. Vær opmærksom på disse forskelle.

Opslagstidspunkt: 05. november 2025